Batterie stato solido, Nissan è concreta: 75 dollari/kWh, produzione nel 2028 | Speciale

Quanto costeranno e quando arriveranno le batterie allo stato solido di Nissan

Nissan Ambition 2030 è il piano dei giapponesi per interpretare il cambiamento economico, sociale e politico che sta attraversando l'intero mondo produttivo. Più rispetto per l'ambiente, più rispetto per le persone: questi i temi di cui si parla, oggi, in qualsiasi campo: elettronica di consumo, moda, automotive, industria del cibo, mondo del lavoro e via dicendo.

In questo programma dei giapponesi si inserisce il filone della ricerca per i materiali del futuro, non solo quelli per gli interni delle auto (ormai tutti cercano di offrire un'alternativa vegana, ad esempio), ma anche quelli per le batterie che caratterizzeranno la prossima generazione di EV. Tanti, infatti, concordano che le batterie allo stato solido saranno la soluzione delle due criticità principali delle attuali auto elettriche: prezzi e autonomia delle auto elettriche.

COME FUNZIONANO LE BATTERIE ALLO STATO SOLIDO

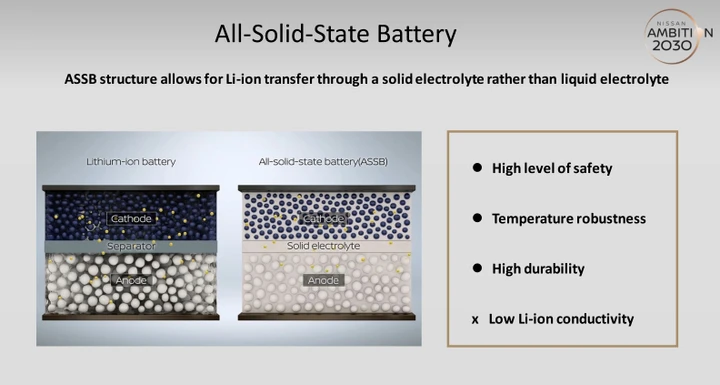

Rispetto alle celle attuali, dove l'elettrolita è liquido, la tecnologia degli accumulatori allo stato solido (ASSB, acronimo di All-Solid-State Battery) riduce la complessità tecnologica del pacco batterie, aumentando però quella della produzione.

I pacchi batterie di oggi, infatti, necessitano di una gestione termica complessa e costosa. Sono inoltre meno versatili, perché devono rispettare limiti di densità energetica dettati anche dal posizionamento delle varie celle, assicurando una minima distanza per evitare che una di queste, se danneggiata, vada ad influire sulle altre. Serve poi lo spazio per il sistema di raffreddamento che abbraccia le celle e ci sono misure di sicurezza e controllo che si traducono in un maggior peso.

ELETTROLITA SOLIDO VS ELETTROLITA LIQUIDO

Nelle batterie allo stato solido la struttura di base della cella è la stessa di quelle attuali: c'è un separatore, un catodo e un anodo, ma l'elettrolita è diverso, solido e non più liquido. Essendo solido, nelle batterie ASSB l'elettrolita fa anche da separatore.

Semplificando molto, nelle batterie Li-ion, catodo e anodo sono i "depositi" per gli ioni di Litio (da questi dipende la capacità della batteria) e l'elettrolita liquido è il mezzo di trasporto (da questo dipende la velocità di carica/scarica).

I vantaggi dello "stato solido" sono un maggior livello di sicurezza (oggi le batterie sono sicure, ma lo sono solo se fatte bene e al costo di una maggior complessità), una resistenza maggiore alle temperature estreme e una miglior durata nel tempo.

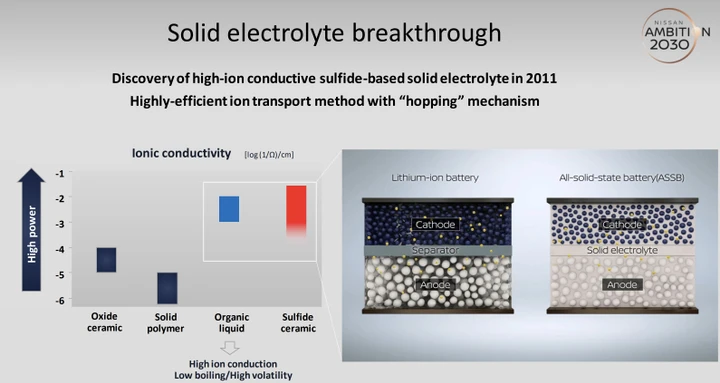

Il processo di ricarica e scarica avviene muovendo elettroni dal catodo all'anodo e viceversa, con gli ioni di litio che trasportano tali elettroni. Minore è la resistenza nell'elettrolita, maggiore è la potenza di ricarica che si può ottenere a parità di gestione termica.

Lo svantaggio tecnico delle batterie allo stato solido è quindi la perdita in termini di conduttività ionica rispetto all'elettrolita liquido, problema a cui Nissan risponde con un metodo di trasporto degli ioni a maggior efficienza che garantisce pari conduttività ionica. Riducendo ai minimi termini, la chiave è quella di costruire vere e proprie "autostrade" per gli ioni, percorsi creati nella struttura cristallina del materiale al fine di facilitare il passaggio e ridurre le distanze.

Nelle ASSB i vantaggi sono anche di costo: il catodo costa meno, la densità energetica cresce grazie ai materiali dell'anodo. La ricarica, inoltre, può avvenire a potenza maggiore.

AUTOSTRADA E RICARICA RAPIDISSIMA

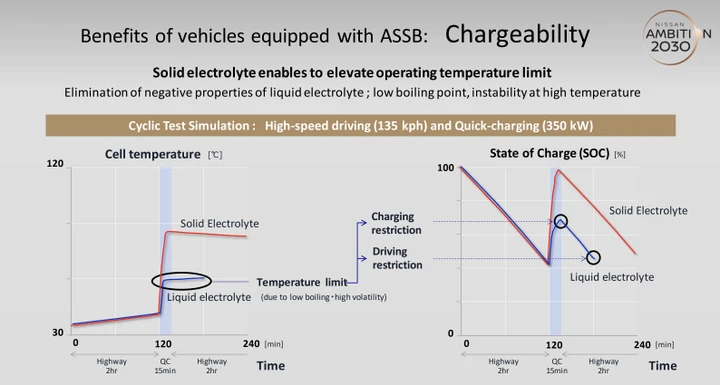

Il grafico mostrato da Nissan mostra i risultati di un test simulativo in cui i cicli prevedono la guida dell'auto ad alta velocità (2 ore a 135 km/h) seguita da una ricarica rapidissima a 350 kW per 15 minuti. Il sistema di test è privo di impianto di gestione termica delle batterie.

Arrivate alla stessa temperatura prima della ricarica, le batterie si comportano diversamente quando sottoposte allo stress di una "Quick Charge" (QC nel grafico). Quella con l'elettrolita liquido raggiunge presto un limite di temperatura massimo più basso (intorno ai 60°), e questo comporta una restrizione nella velocità di ricarica (da parte del Battery Management System) e una limitazione nella velocità di scarica che determina la potenza erogabile al motore nella successiva guida a 135 km/ in autostrada.

Nelle batterie con l'elettrolita solido, il limite di temperatura è più alto, la ricarica è quindi più rapida e questo permette di raggiungere uno SoC (State of Charge, stato di carica della batteria) maggiore in quei 15 minuti, senza che il BMW debba intervenire per salvaguardare le celle in assenza di una climatizzazione. Il circuito di gestione termica sarà comunque presente nelle auto di produzione, fuori dall'esperimento di laboratorio, ma avrà costo e complessità inferiori.

ELETTRICHE DAVVERO PER TUTTI

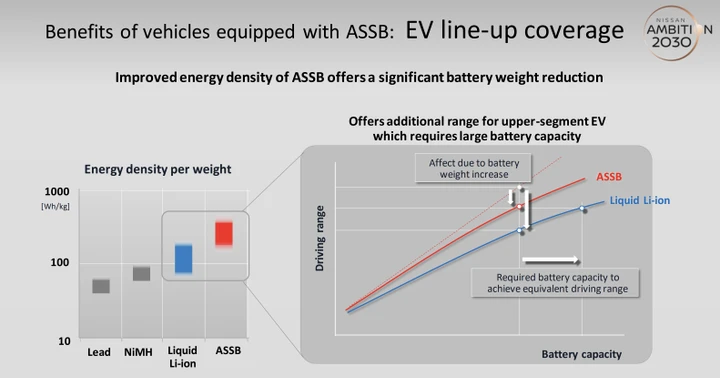

Grazie all'aumento della densità energetica, poi, si possono utilizzare batterie più piccole, leggere e compatte per ottenere la stessa autonomia. In poche parole: a parità di capacità della batteria, le ASSB percorrono più chilometri perché pesano meno. Oppure serve una batteria ad elettrolita liquido di capacità maggiore per percorrere la stessa strada di una più piccola batteria ASSB.

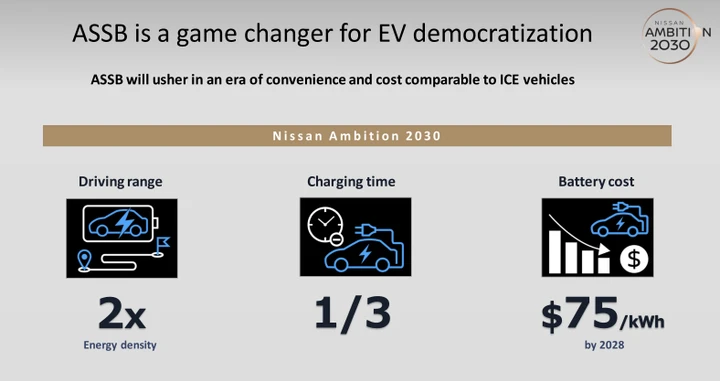

Il potenziale, un progetto che si realizzerà nel 2030 secondo Nissan, è quello di auto con il doppio della densità energetica, che si ricaricano in un terzo del tempo rispetto alla generazione attuale e con un costo di 75$ / kWh.

GLI OSTACOLI DA SUPERARE

Per arrivare all'obiettivo bisogna sviluppare un'interfaccia uniforme tra gli elettrodi e l'elettrolita solido, più difficile da ottenere perché bisogna lavorare su struttura, materiali e processo produttivo. Nelle batterie con elettrolita liquido è più facile perché il fluido permea l'intera struttura e crea un'interfaccia uniforme. Nissan, con una presentazione molto tecnica, ha mostrato come sta lavorando sulla nuova tecnologia. La chiave è un agglomerante fibroso da 2 micrometri utilizzato per mettere in collegamento l'elettrolita solido e il materiale catodico attivo, assicurando la conduttività e il passaggio fluido degli ioni di Litio. Nel farlo, viene ridotta la resistenza nella cella. Quella ottenuta è un decimo di quella del processo produttivo precedente.

Importante, poi, è anche la scelta dei materiali: Nissan sta collaborando con la NASA e UC San Diego, attingendo ad un database di ricerca congiunta che permette di accedere a più di 131.000 materiali. La chiamano Informatica dei Materiali (MI) ed è una tecnica che cambia l'approccio.

Oggi si parte dall'esperienza umana, si formulano ipotesi, si segue un processo di tentativi ed errori (dai 5 ai 20 anni) e si arriva alla determinazione del materiale che poi viene utilizzato nei prodotti. Con la MI, la ricerca dei materiali avviene tramite big data e Intelligenza Artificiale, gli algoritmi estrapolano il materiale candidato che poi viene valutato in un processo molto più corto, due o tre anni, arrivando infine in produzione.

L'obiettivo è raggiungere la stabilità elettronica, meccanica, chimica ed elettrochimica, quest'ultima volta a prevenire i dendriti. Carica e scarica aumentano il degrado dei materiali, problema a cui si sta lavorando tramite rivestimento del catodo con un materiale attivo. Per risolvere la formazione dei dendriti di Litio che possono portare a cortocircuiti (si creano degli "aghi" microscopici nella struttura), Nissan ha identificato un materiale protettivo proprio tramite MI

La strada per raggiungere la meta è fatta di test sulla sicurezza estensivi. Non si parla solo del classico test di penetrazione, dove un oggetto perfora la cella e dove lo stato solido dimostra maggior sicurezza rispetto alla tecnologia ad elettrolita liquido.

L'elettrolita solido elimina i problemi di quello liquido, più incline ad infiammarsi se la batteria è stata maltrattata fisicamente (impatto, perforazione) oppure se sottoposta a stress termici inaspettati durante la ricarica. Recenti studi, però, hanno dimostrato come la tecnologia ASSB non sia immune da rischi. Nissan li conosce, e durante il webinair ha mostrato come la valutazione e i test avvengano a tutti i livelli, anche a quelli microscopici e chimici.

Si è infatti parlato anche della reazione dei materiali all'umidità e di come i giapponesi abbiano lavorato per evitare la formazione di gas potenzialmente pericolosi (idrogeno solforato) e di picchi di calore dovuti ai dendriti di Litio.

COME RAGGIUNGERE I 75$ AL KWH

Il prezzo previsto per le batterie allo stato solido di Nissan sarà di 75$ per kWh di capacità installata. Le premesse che stanno dietro a questa cifra sono diverse: bisogna raggiungere il doppio della densità energetica rispetto ad oggi, passare all'utilizzo di materiali più economici rispetto alle NMC attuali, sostituendole con le Zolfo/Manganese che risulteranno le più economiche da produrre anche rispetto alle batterie prive di Cobalto. Aggiungendo a ciò la riduzione delle necessità di raffreddamento, intrinseca nella tecnologia ASSB, si raggiungerà l'obiettivo tramite combinazione di materiali e tecnologia.

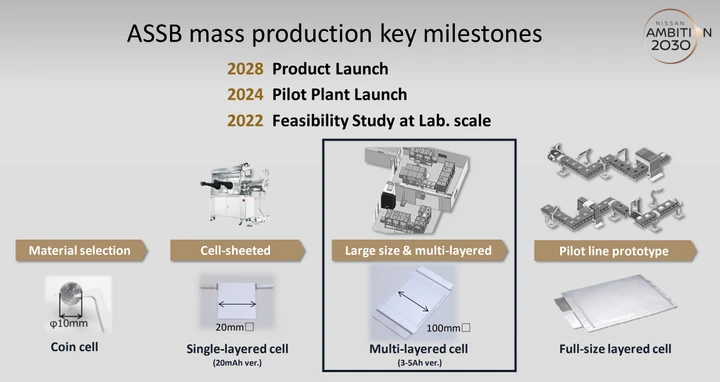

Il 2028 è un traguardo raggiungibile? Secondo Nissan sì. Il produttore lavora sulle elettriche e sulla produzione di massa delle batterie dal 2010 con la Leaf, ha continuato a studiare il processo negli anni e, a differenza degli altri produttori, è uno dei pochi che si è confrontato con ingegnerizzazione e produzione delle batterie (tra i pochi c'è Tesla ad esempio).

Prima del 2028, comunque, ci sarà la fabbrica pilota a Yokohama nel 2024: se questo avverrà nei tempi previsti, avremo una prima cartina tornasole sul traguardo annunciato da Nissan.