Un nuovo approccio alla produzione: BMW iFactory inizia da Debrecen

La Casa bavarese ha fissato i punti-chiave della sua nuova filosofia produttiva, che si concretizzerà nella fabbrica ungherese dove nel 2025 nascerà la nuova famiglia elettrica.

BMW ha definito gli standard della produzione automobilistica di domani fissando i punti-chiave della strategia iFactory che la porterà ad avere fabbriche green per auto green, con elevati standard di sostenibilità ed efficienza. Si tratta di un protocollo che la Casa bavarese applicherà progressivamente a tutti i suoi stabilimenti, incorniciando da quello ungherese di Debrecen, dove nel 2025 inizierà la produzione della nuova generazione elettrica.

Il piano iFactory si articola su tre concetti-base riassunti in altrettante parole: Learn, Green, Digital. Il primo simboleggia un approccio alla produzione più efficiente e flessibile, il secondo l’impegno a mantenere neutro l’impatto ambientale e il terzo un elevato ricorso alle tecnologie virtuali e all’intelligenza artificiale. Ecco il dettaglio.

NUOVE FABBRICHE PER NUOVE AUTO

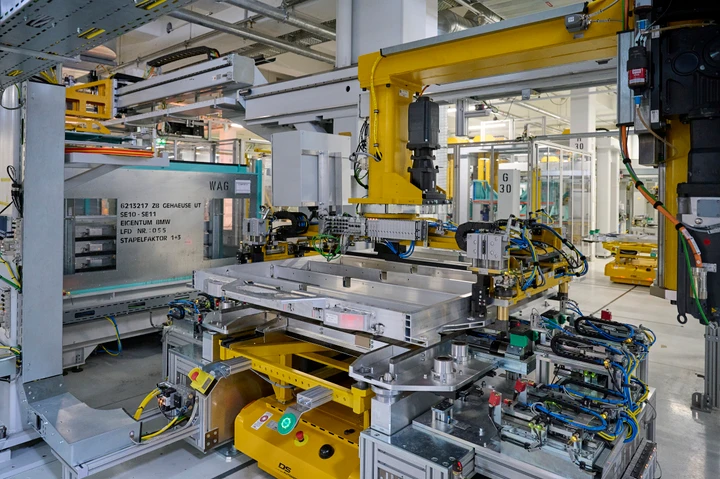

Con le “Neue Klasse” in arrivo nel 2025, BMW introdurrà un’architettura interamente nuova che porterà con sé anche un’organizzazione produttiva inedita basata su massima flessibilità, processi di alta qualità ed elevata capacità di integrazione. Una linea di produzione può ospitare diversi tipi di trasmissione e modelli ed essere rapidamente adattata per accoglierne di diversi in modo da far fronte ai rallentamenti dovuti a picchi o rallentamenti della domanda.

La flessibilità è tale che i clienti possono modificare alcuni elementi della configurazione del loro veicolo fino a 6 giorni prima della data della produzione. L'obiettivo dell‘aspetto “Learn” della BMW iFactory è utilizzare in misura sempre maggiore i dati condivisi in tempo reale durante tutto il processo per controllare la produzione globale in modo più accurato e trasparente per ottenere i tempi di risposta più rapidi possibili. Ciò migliorerà non solo il volume e la pianificazione, ma anche la catena di approvvigionamento, la gestione dell'inventario e il monitoraggio della qualità.

SOSTENIBILITÀ LUNGO L’INTERA FILIERA

Ridurre i consumi, risparmiare risorse e utilizzare tecnologie all'avanguardia sono i passi essenziali per una produzione sostenibile e “green”: BMW Group vuole posizionarsi ai vertici del mercato premium sotto questo aspetto ed entro il 2030 punta a ridurre dell'80% le emissioni di CO2 rispetto al 2019 ottenendo sia un risparmio economico sia un’immagine più virtuosa. La Casa sta introducendo un nuovo processo di verniciatura a fondo umido (IPP) e l'uso di tecnologie a corrente continua nella costruzione di carrozzerie, novità assoluta.

L'energia che alimenta gli stabilimenti del BMW Group in tutto il mondo proviene già ora esclusivamente da fonti rinnovabili, ma le strutture BMW stanno diventando sempre più indipendenti da fornitori esterni grazie all’installazione di impianti per l’autogenerazione e profili di carico flessibili durante tutta la produzione grazie ad avanzati modelli di gestione energetica digitali. Anche la logistica sarà orientata a un maggiore utilizzo del trasporto ferroviario e dei camion elettrici per ridurre le emissioni locali della movimentazione di componenti, materie prime e prodotti finiti.

Per la compensazione della CO2 sono poi fondamentali i progetti per la biodiversità, l’implemento e la tutela delle aree verdi e della varietà di flora e fauna nei siti del Gruppo di tutto il mondo.

CONDIVIDERE PER LAVORARE MEGLIO

La digitalizzazione non passa soltanto attraverso l’utilizzo ormai preponderante di processi computerizzati per sviluppare, prototipare e collaudare “virtualmente” i nuovi prodotti, ma è un processo-chiave anche del miglioramento dei processi produttivi che si attua raccogliendo e mettendo in relazione una quantità sempre maggiore di dati su procedure, qualità e costi.

Ogni dettaglio di ogni sito di produzione del BMW Group viene registrato in una scansione 3D che serve a creare un modello virtuale della fabbrica in cui verificare le aree di efficientamento. La produzione del BMW Group attualmente utilizza più di 200 applicazioni basate sull'Intelligenza Artificiale che permette di automatizzare vari processi logistici e di produzione per una migliore garanzia della qualità.

DEBRECEN, LA PRIMA FABRBICA CARBON FREE

Il suo nuovo stabilimento di Debrecen, in Ungheria, sarà il primo stabilimento automobilistico al mondo a rinunciare completamente alle fonti di energia fossile nei suoi processi di produzione. Una quota significativa dell'energia elettrica sarà generata direttamente in loco, la restante sarà acquistata da fornitori che ne certificano la provenienza da risorse rinnovabili e a “km zero”, ossia impianti produttivi che si trovano nella stessa regione.

Inoltre, sarà applicato il principio di economia circolare, con il riciclaggio, dove possibile, di materiali e risorse: dagli scarti di metallo risultanti dallo stampaggio alla limatura prodotta dalle frese, che saranno riavviati alla fonderia, al calore dei macchinari che invece di essere semplicemente dissipato sarà immesso in un circuito per riscaldare gli ambienti interni e l'acqua.