La stampa 3D per migliorare le prestazioni di una supercar: il segreto della Yangwang U9 Xtreme

Per realizzare il telaio della sua superar elettrica, BYD ha utilizzato tecnologia di derivazione aerospaziale

Le nuove tecnologie stanno rivoluzionando il modo di costruire le auto. L’avvento delle auto elettriche ha poi dato un’ulteriore spinta a questa innovazione. Un esempio può essere Tesla che ha introdotto il Giga Casting per realizzare ampie parti del telaio in un unico pezzo invece di tanti elementi distinti da poi unire. C’è chi invece ha scelto una strada differente per le sue auto ad altissime prestazioni. Parliamo di BYD che ha preferito la tecnica della stampa 3D per realizzare il telaio della supercar elettrica Yangwang U9 Xtreme, l’auto di produzione più veloce al mondo. Vettura di cui abbiamo parlato diverse volte ultimamente. Oltre ad aver ottenuto un giro record al Nürburgring, ha centrato anche il record di velocità massima per le auto di serie, sfiorando i 500 km/h. Tra i segreti di questa supecar, oltre ai suoi 4 motori per oltre 3.000 CV complessivi, c’è quindi il suo telaio di cui la casa automobilistica ha voluto svelare alcuni segreti.

TANTA INNOVAZIONE PER IL TELAIO

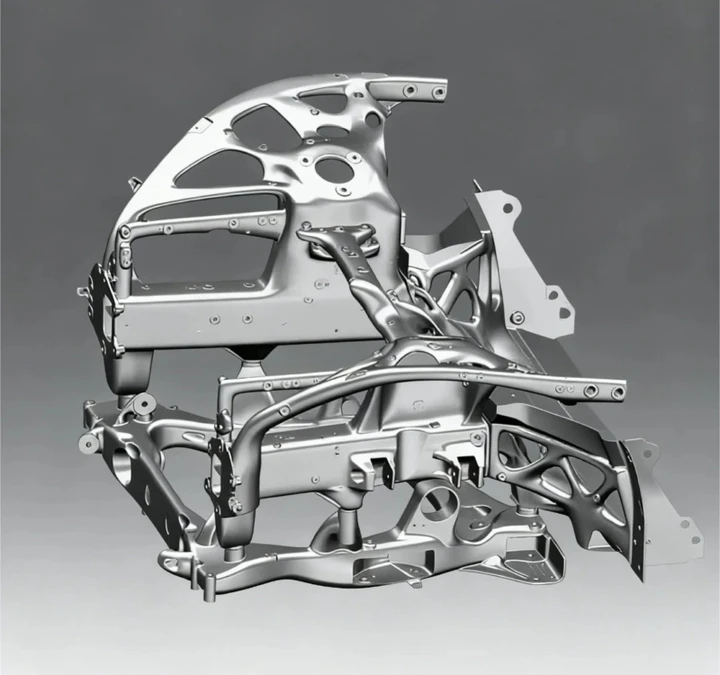

Secondo Yang Feng, direttore dello Yangwang Research Institute presso il BYD Auto Engineering Research Institute, il progetto del telaio stampato in 3D ha rappresentato un passo importante verso il futuro della produzione delle auto. Proprio per questo ha voluto raccontare qualcosa di questo innovativo progetto che integra materiali e processi di livello aerospaziale per bilanciare rigidità, sicurezza e riduzione del peso.

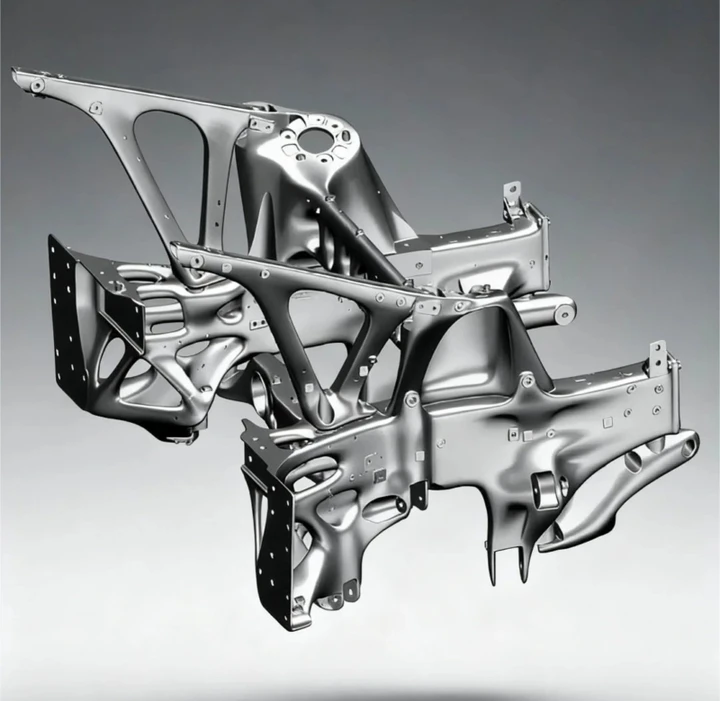

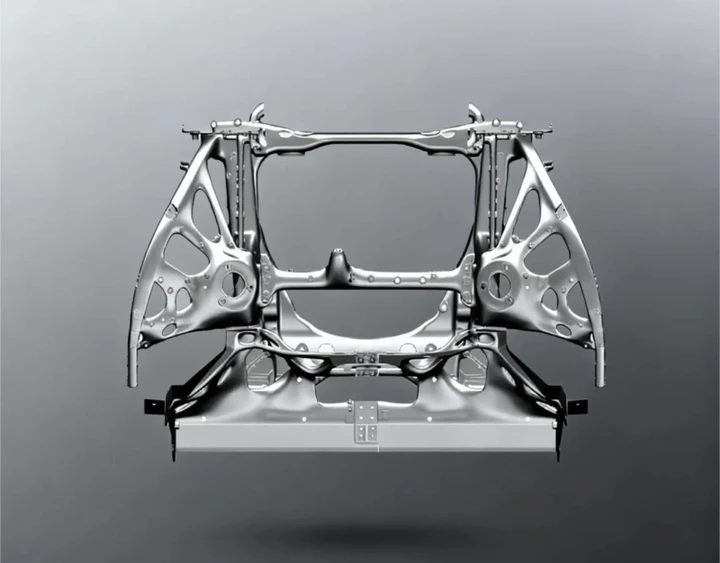

Per l’occasione, il team di ingegneri ha scelto per il telaio una lega di alluminio ad alta resistenza sviluppata appositamente. In particolare, Yang Feng sottolinea che tale materiale derivato dalla ricerca aerospaziale dovrebbe offrire una resistenza allo snervamento tre volte superiore a quella dell’alluminio fuso convenzionale, pur mantenendo l’equilibrio strutturale. Ma non è finita qui perché i team che ha sviluppato il telaio della supercar ha utilizzato quella che è stata definita come una modellazione parametrica e multidimensionale delle superfici. Questa scelta ha permesso di arrivare a creare una struttura della scocca chiamata Printing HyperCell. Si tratta di una novità mondiale per l’utilizzo in ambito automobilistico.

Stando a quanto racconta Yang Feng, la nuova struttura ha permesso di aumenta la rigidità torsionale di oltre il 200% rispetto a quella di una scocca tradizionale dello steso peso. Ma non è finita qui perché la tecnica di stampa 3D utilizzata ha permesso di ottenere una precisione fino a 0,03 mm, con una tolleranza 0,1 mm sulle superfici più importanti di contatto tra i vari elementi. Si tratta di uno standard proprio dei componenti dei motori aeronautici.

L’utilizzo di questi materiali avanzati in combinazione con tecniche produttive innovative ha permesso di realizzare un telaio in grado di offrire al veicolo stabilità e maneggevolezza anche ad altissima velocità. BYD ha dunque utilizzato una tecnologia particolarmente avanzata per la sua nuova supercar che ha permesso anche di ottenere un premio alla European Car Body Conference.

-

Fonte:

- Fonte