BMW: in Cina nasce un processo a ciclo chiuso per la produzione di batterie

Il marchio tedesco ha creato un ciclo chiuso per il riutilizzo delle materie prime delle batterie.

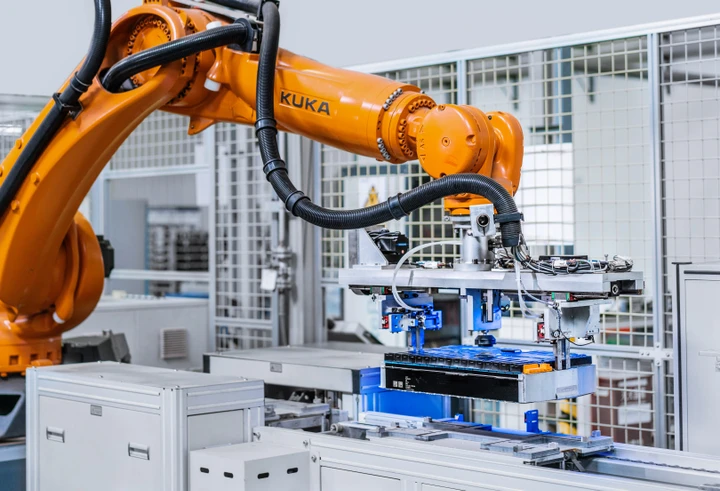

Concentrata com’è sulla transizione ecologica, BMW intensifica l’impegno per ridurre il proprio impatto sul pianeta con l’obiettivo di raggiungere la completa neutralità climatica. In quest’ottica, in Cina, con la joint venture BMW Brilliance Automotive (BBA), ha creato un ciclo chiuso per il riutilizzo delle materie prime delle batterie: nichel, litio e cobalto vengono così estratti da accumulatori non più adatti all’uso sulle auto elettriche e rientrano nei processi produttivi seguendo le logiche dell’economia circolare. A tal fine, BBA collabora con un’azienda locale che smantella le batterie dismesse e utilizza una tecnologia innovativa per recuperare un'alta percentuale di metalli e minerali.

Le materie prime così ottenute vengono poi utilizzate nella produzione di nuove celle per batterie per il gruppo tedesco. Il ciclo chiuso dei materiali conserva le risorse e, allo stesso tempo, riduce le emissioni di CO2 del 70%, rispetto all'utilizzo di materie prime di nuova estrazione. Jochen Goller, responsabile della Regione Cina di BMW, ha dichiarato: "Alla luce della crescente scarsità di risorse limitate e dell'aumento dei prezzi delle materie prime, è particolarmente importante portare avanti l'economia circolare, aumentare la percentuale di materiali riutilizzabili e ridurre la nostra dipendenza dalle materie prime.

Il gruppo BMW espanderà in futuro l’attività di riciclaggio in Cina, il che non solo contribuirà alla protezione dell'ambiente, ma sosterrà anche efficacemente la transizione della Cina verso un'economia a basse emissioni di CO2".

UN SISTEMA CERTIFICATO

Le attuali politiche cinesi richiedono la creazione di un sistema di tracciabilità delle batterie ad alta tensione per garantire che le batterie possano essere rintracciate e riciclate una volta ritirate. BMW ha sviluppato un sistema per questo, con una codifica che consente una tracciabilità continua delle batterie durante tutto il loro ciclo di vita. La codifica garantisce che le batterie dell'intera catena del valore, dai veicoli di prova iniziali ai veicoli già in commercio, possano essere riciclate in modo accurato e certificato. Una volta restituite, le batterie vengono valutate per il loro potenziale utilizzo.

BMW ha iniziato a utilizzare le batterie a fine vita con un'elevata capacità residua nei carrelli elevatori presso gli stabilimenti BBA in Cina già nel 2020. Il piano prevede che queste "applicazioni di seconda vita" per le batterie vengano ampliate, in futuro, per includere carrelli elevatori per pallet e unità di accumulo di energia stazionarie da utilizzare anche per ricaricare le auto elettriche. Se le batterie a fine vita non soddisfano i criteri per il secondo utilizzo, invece, vengono riciclate. Il nichel, il litio e il cobalto così ottenuti vengono convogliati nella produzione di nuove celle per batterie per BMW.

I benefici sullo sfruttamento di nuove risorse sono evidenti, soprattutto se si pensa che una batteria con una capacità di 100 kWh contiene, in media, quasi 90 kg di nichel, litio e cobalto. In particolare, con una percentuale crescente di veicoli elettrici a batteria, aumenterà il fabbisogno di numerose materie prime, tra cui proprio cobalto, nichel, litio, alluminio e altro. Per questo il riciclo delle batterie sta assumendo un ruolo fondamentale per creare una catena del valore sostenibile. Da ricordare che già oggi BMW utilizza il nichel “riciclato” nelle batterie ad alta tensione della BMW iX.