PowerCo ha avviato la prima produzione interna di celle per batterie “Made in Europe”

Un primo passo verso l’autonomia tecnologica europea.

La recente presentazione del nuovo pacchetto di misure della Commissione europea per rilanciare il settore auto, ha mostrato per certi aspetti la fragilità dell’industria automobilistica. Un’industria che, a detta dei critici, non è stata in grado in questi anni di adeguarsi dal punto di vista tecnologico e che ha richiesto (e ottenuto) misure meno rigide e più flessibili per salvare un settore in forte crisi. Tra le maggiori responsabilità imputate all’industria europea c’è stata quella di non riuscire a emanciparsi dalla dipendenza verso la fornitura asiatica di celle batteria e materie prime strategiche, affidandosi a lungo a un sistema di approvvigionamento esterno senza sviluppare una filiera produttiva autonoma. Proprio in questo contesto si inserisce l’avvio della produzione PowerCo a Salzgitter, che rappresenta un cambio di passo deciso nella direzione dell’indipendenza industriale e della sovranità tecnologica europea.

Con l’avvio della produzione delle prime celle per batteria unificate nello stabilimento tedesco, infatti, PowerCo e il Gruppo Volkswagen segnano una tappa fondamentale per l’industria europea della mobilità elettrica. Si tratta infatti della prima volta in cui un costruttore automobilistico europeo avvia lo sviluppo interno e la produzione su larga scala di celle per batterie, con un progetto interamente realizzato in Europa. Le celle prodotte saranno inizialmente destinate ai marchi del gruppo (Volkswagen, Skoda, Seat e Cupra), e verranno utilizzate per i test su strada in vista del debutto commerciale previsto nel 2026 sui modelli elettrici compatti.

Le caratteristiche dell’impianto

La gigafactory di Salzgitter diventa così il simbolo della strategia industriale di Volkswagen, che punta a ridurre la dipendenza da fornitori esterni e rafforzare la propria autonomia tecnologica. Le celle prodotte in Germania utilizzano una tecnologia a base di nichel, manganese e cobalto (NMC), in grado di offrire circa il 10% in più di densità energetica rispetto alle generazioni precedenti. Questi nuovi elementi sono compatibili con il sistema cell-to-pack del gruppo, un’architettura che consente di eliminare i moduli intermedi, migliorando l’efficienza e aumentando l’autonomia delle vetture elettriche.

L’impianto di Salzgitter è stato realizzato in tempi record e stabilisce nuovi standard anche in termini di sostenibilità. L’intero sito è alimentato da fonti rinnovabili, principalmente energia solare ed eolica, comprese le aree ad alto consumo energetico come le camere di asciugatura e pulizia, che solitamente richiedono l’utilizzo di combustibili fossili.

Le possibili evoluzioni future

La capacità produttiva iniziale sarà pari a 20 GWh all’anno, sufficiente per equipaggiare circa 250.000 veicoli elettrici. Il sito è stato progettato per essere ampliato fino a 40 GWh se necessario. Salzgitter diventa così lo stabilimento di riferimento per le prossime gigafactory PowerCo in Spagna (a Valencia) e in Canada (a St. Thomas), che adotteranno lo stesso modello produttivo e gestionale. Il trasferimento di competenze tra i tre siti è già in corso, con personale e know-how condivisi in un’ottica di efficienza e scalabilità.

Dal punto di vista tecnologico, PowerCo mira a coprire circa la metà della domanda interna di celle per batteria del gruppo, lasciando la restante parte a fornitori esterni. La cella unificata introdotta a Salzgitter è solo la prima di una serie di varianti future, tra cui è già confermata quella con tecnologia basata su litio-ferro-fosfato (LFP).

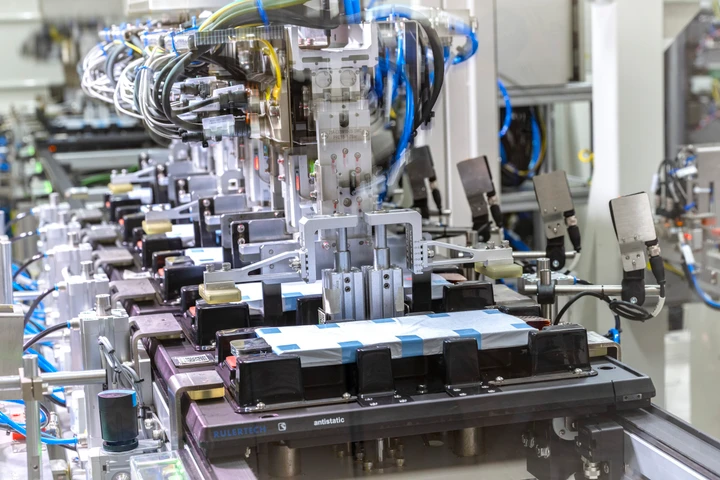

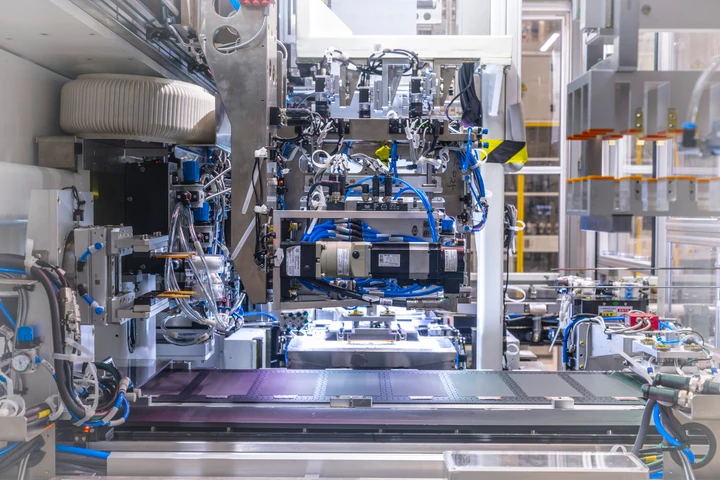

Inoltre all’interno dello stabilimento si stanno ampliando anche le strutture di Ricerca e Sviluppo, con nuovi laboratori e aree di collaudo. Entro l’inizio del 2026 sarà operativo un ulteriore banco di prova, destinato a potenziare le attività ingegneristiche legate alla prossima generazione di celle. Il tutto grazie anche al supporto di una produzione altamente automatizzata (che integra anche soluzioni basate sull’intelligenza artificiale), con migliaia di sensori che monitorano ogni fase del processo in tempo reale, rendendo possibile un controllo qualità avanzato e continuo.