Viaggio nella Factory 56 di Mercedes: robot, fantasmi e umani in bicicletta

Un nuovo viaggio in fabbrica, alla scoperta dei segreti di Mercedes

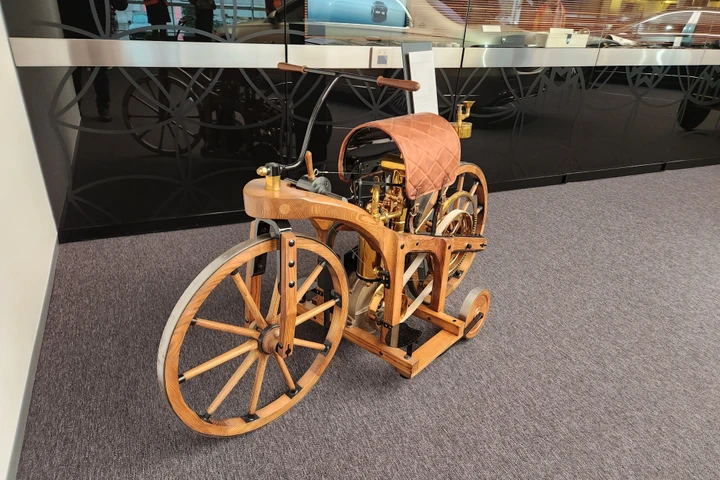

Factory 56 è uno degli impianti di produzione di Sindelfingen, l'enorme "città" industriale di Mercedes in Germania nata per costruire aerei, risalente al 1915 e terzo polo produttivo più antico del marchio tedesco.

Qui lavorano e passano gran parte della loro giornata 35.000 persone che, nel 2022, hanno prodotto 240.000 veicoli. Ci sono diverse stazioni dei vigili del fuoco, c'è un ambulatorio con un dottore, la palestra, l'asilo per i bambini, una stazione di rifornimento e diversi ristoranti, il più grande dei quali ha 1.000 posti. Due tracciati di test e un'enorme sezione dedicata alla Ricerca & Sviluppo.

Da questi impianti sono uscite, e continuano a partire sui treni che arrivano direttamente all'interno di questo "paese", le eccellenze della stella, dalla Ali di Gabbiamo alla Classe S, senza dimenticare le Mercedes EQS e le Maybach.

Il 40% del tetto di questa fabbrica è verde, il resto ospita un impianto fotovoltaico da 5.000 MWp con una generazione annua che copre il 30% dell'energia impiegata dall'impianto. Ci sono 1.400 kWh di batterie di accumulo e, per l'uso diretto, un impianto in corrente continua collegato direttamente ai macchinari. Questo permette di usare l'energia solare (prodotta in DC) senza passare per un inverter DC-AC e senza perdite di efficienza.

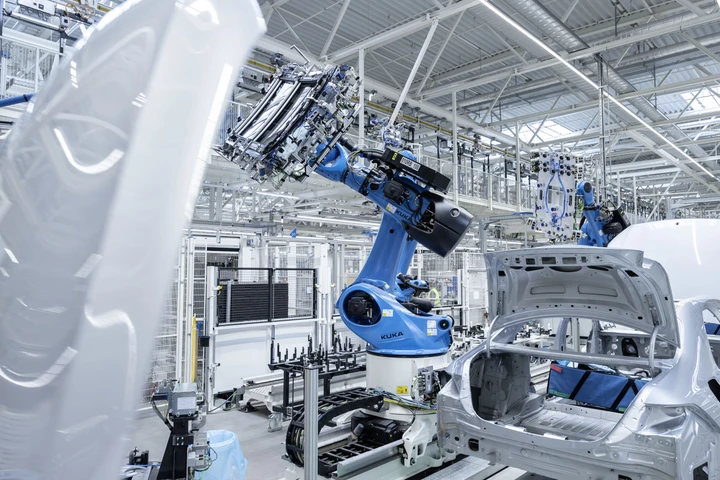

UOMINI E ROBOT

Ed è proprio per queste che è stata inaugurata, nel 2020, la Factory 56, un micro-mondo all'interno di questo polo produttivo che integra tutte le più moderne tecnologie di produzione di Mercedes e che mostra un'attenzione particolare al benessere dei dipendenti grazie alle ampie superfici vetrate per far entrare la luce naturale dal tetto, postazioni per rilassarsi nelle immediate vicinanze della linea di produzione, una rotazione dei compiti all'interno della stessa giornata per ridurre l'alienazione tipica delle catene di montaggio e robot al servizio dell'uomo.

Entrando in fabbrica l'atmosfera è quella di un affollato centro abitato. I robot per il trasporto, mezzi a guida autonoma che trasportano le componenti da una parte all'altra della fabbrica, viaggiano da soli rispettando i "pedoni" in un flusso continuo. Si chiamano AGV e ce ne sono, solo in questo stabilimento, più di 400. Uomini e donne dell'impianto viaggiano a piedi, sui monopattini o in bicicletta.

Sul tetto corrono binari che ospitano robot in grado di trasportare le auto, nei diversi stadi di completamento, alle postazioni dove si trovano gli operatori. L'uomo non è più schiavo di un telaio fisso al quale applicare, con posizioni scomode e da contorsionisti, i pezzi che vengono portati dagli AGV: le "morse" robotiche sono infatti in grado di orientare l'auto a favore dell'operatore, mostrandogli il sottoscocca ad esempio, così da poter lavorare facilmente e senza assumere posizioni innaturali che, alla lunga, possono essere deleterie per il fisico.

UN MATRIMONIO DA 50 SECONDI

Si chiama Fullflex Marriage, il matrimonio. Ci arrivo dopo un lungo percorso all'interno della Factory 56, percorso durante il quale non posso esimermi dal provare a ostacolare uno degli AGV per capire se effettivamente le sue reazioni sono immediate e votate alla sicurezza dell'essere umano.

Scopro che lo sono, anzi il sistema di guida autonoma è molto conservativo e il piccolo robot non si muove finché non percepisce uno spazio di sicurezza che va ben oltre gli ingombri suoi e del suo carico. Smetto di ostacolarlo, d'altronde qui si sta lavorando e il mio gesto sicuramente genera scontento, ma è anche per questo che siamo qui.

Raggiunta la location del matrimonio trovo uno scenario simile a quello di una piccola stazione dei treni. La scocca arriva come un treno portato dall'alto. Il pianale, che a seconda dei casi include batteria e motori elettrici o motore termico e trasmissione, arriva dal basso.

Ai lati del binario ci sono due piccole banchine, ognuna popolata da due operatori che hanno a disposizione le sedie per riposarsi tra un passaggio e l'altro. Finché il "treno" non entra in stazione è tutto tranquillo. Quando la scocca e il "telaio" arrivano in stazione, un timer si accende sul display a disposizione degli operatori e parte il conto alla rovescia: da quel momento gli operai hanno a disposizione 50 secondi per stringere manualmente alcune viti (quattro, sei o una decina a seconda del modello). Fatto questo l'auto, ora finalmente dotata della parte di trazione elettrica o termica, procede verso i passaggi successivi.

SCENE DI VITA (E FANTASMI)

Continuo il viaggio in questo piccolo centro abitato e, a volte, la sensazione è la stessa della nave dei pirati di Gardaland. Perché oltre alle postazioni dove l'uomo svolge diversi compiti, il "trenino" di noi visitatori passa in postazioni simili a quelle degli animatronics, solo che qui non ci sono mostri marini e pirati, ma bracci robot che effettuano una serie di operazioni o misurazioni.

Una fra queste è quella delle tolleranze della scocca: quattro robot dotati di laser girano intorno alla vettura per misurare i gap tra i pannelli della carrozzeria. Prendono nota e comunicano tutto ai colleghi umani della postazione successiva che, tramite una mappa dell'auto proiettata su uno schermo, vedono le parti fuori tolleranza, si armano di pugni e martelletti e sistemano i difetti per raggiungere quella perfezione cara ai tedeschi e all'alto di gamma.

Umani e robot non sono gli unici abitanti di questo villaggio industrioso. Ci sono anche i "fantasmi". Invisibili, loro scansionano e tracciano l'auto durante tutte le fasi della produzione, tengono conto dei pezzi montati così si può risalire subito ad eventuali lotti di forniture difettose. Ma non serve solo per i problemi: se bisogna sapere a che punto della produzione è l'auto di un cliente importante, ecco che in pochi secondi si rintraccia l'intera cronistoria tramite la scansione di un codice QR sul montante anteriore. A veicolare i dati c'è poi un impianto misto WLAN/5G che garantisce la connettività in tutti i momenti.

I "fantasmi", poi, fanno anche parte del team di controllo qualità: mentre le auto procedono nella parte finale della linea, il software attiva gli automatismi a controllo elettronico della vettura, per controllare ad esempio che i motorini dei sedili o i portelloni elettro-attuati funzionino. Fatto questo, passano la palla agli operatori per la fase di controllo: loro toccano l'auto come farebbe il cliente durante l'ispezione in fase di consegna, la accarezzano, la esaminano per far si che poi non ci siano sorprese.

EAU DE MERCEDES

Terminato il tour, il primo aperto alla stampa dall'inaugurazione del 2020 e con il solito, noioso, divieto di fare foto (quelle che vedete sono infatti quelle ufficiali dell'apertura), c'è anche spazio per fare un salto all'edificio dedicato alla consegna.

Qui a Sindelfingen, infatti, c'è anche una lounge per i clienti più importanti, un luogo dove si crea l'auto nelle sue personalizzazioni più esclusive e poi la si viene a ritirare, magari abbinandoci anche un pranzo nella zona dedicata.

Quando arriviamo c'erano due clienti che, poco dopo, escono e prendono possesso della nuova Classe S. Un selfie e via. Così il gruppo può entrare in questo mondo magico e lontano dalla realtà di acquisto che tutti noi abbiamo sperimentato.

Sembra una hall di un hotel di lusso, con tanto di concierge. C'è una zona "pubblica" ed espositiva, e una più raccolta. In questo secondo settore vedo una mia vecchia fiamma, la Classe G. Qui i clienti più facoltosi hanno un catalogo di personalizzazioni enorme… e spesso lo ignorano.

Mercedes è infatti pronta a fargliela del colore che vogliono, a prescindere che si tratti di una vecchia tinta Mercedes ormai in disuso o del colore di una delle auto della concorrenza. Il cliente, se il portafoglio è gonfio, ha sempre ragione.

Oppure potreste essere clienti più pratici e meno vezzosi, andando direttamente al sodo e scegliendo la personalizzazione blindata. Un pratico campioncino è disponibile per le ispezioni, si tratta di una portiera pesantissima che mostra gli effetti di una raffica di colpi su vetri e lamiere.

Il cristallo dei finestrini è un multistrato spesso quanto un hamburger con triplo strato di carne e la portiera è talmente pesante da necessitare la servo-assistenza, ma almeno sarete al sicuro…