FPT Industrial inaugura a Torino il nuovo stabilimento "carbon-neutral" ePowertrain

La nuova fabbrica è dedicata interamente alla produzione della gamma elettrica del marchio

A Torino, FPT Industrial (Gruppo IVECO) ha inaugurato il nuovo stabilimento ePowertrain dove si produrranno assali elettrici, motori centrali integrati (Central Drive) e pacchi batteria per veicoli commerciali leggeri, minibus e autobus. La cosa più interessante, però, è che tale fabbrica è la prima totalmente "carbon neutral" del Gruppo IVECO. Infatti, secondo quanto è stato raccontato, è in grado di raggiungere questo obiettivo compensando le emissioni di CO2 con l’acquisto di energia da fonti rinnovabili e crediti di carbonio.

Oltre a questo, lo stabilimento genera energia grazie ai pannelli solari applicati alla facciata e a tecnologie innovative come la “mini Wind Tower” e lo “Smartflower”. Inoltre, all'interno di questo sito produttivo troviamo l’Iveco Group Sustainability Garden, un’area interna di 6.000 mq piantumata con 100 piante di specie autoctone resistenti alla siccità con un’ottima capacità di assorbimento di CO2.

In aggiunta, è stato realizzato pure un percorso calpestabile con pallet riciclati. L’inaugurazione è stata un nuovo passo importante nel percorso di decarbonizzazione del Gruppo IVECO e nella sua strategia mirata al raggiungimento di zero emissioni nette di CO2 per i suoi prodotti e per tutte le sue attività industriali.

TECNOLOGIA E SOSTENIBILITÀ

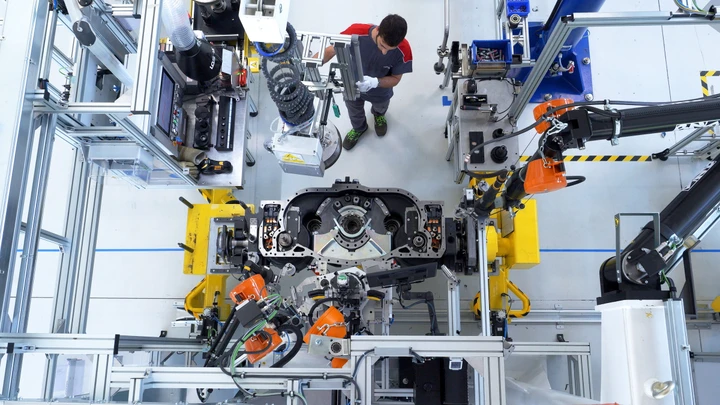

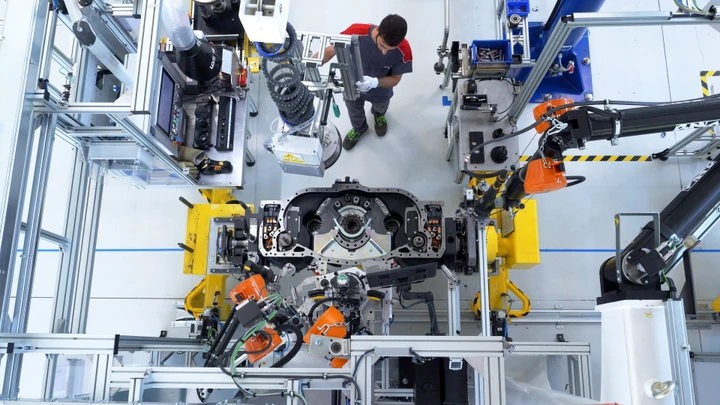

Il nuovo stabilimento ePowertrain occupa una superficie totale di 15.000 mq e dispone di tre linee di produzione parallele dedicate rispettivamente all’assemblaggio dei pacchi batteria e alla produzione di Central Drive e di assali elettrici per veicoli commerciali pesanti.

Una volta che andrà a regime, sarà in grado di produrre annualmente più di 20.000 assali elettrici e 20.000 pacchi batteria. Tale fabbrica porterà vantaggi anche all'economia di zona visto che darà lavoro a circa 200 persone. All'interno del sito produttivo si utilizzeranno tutte le più recenti ed avanzate tecnologie. Per esempio, tutti i processi produttivi si basano su magazzini altamente automatizzati per la gestione dei componenti.

Inoltre, le tecnologie di ultima generazione adottate includono pure la realtà aumentata e virtuale, che riduce i tempi di progettazione delle linee di produzione simulando il risultato operativo prima dell’installazione fisica, la stampa 3D e i sistemi “Smart Observer” basati su sensori intelligenti, scanner 3D per misurazioni di qualità metrologica, simulatori di realtà 3D e robot collaborativi.

I controlli di qualità in cloud consentono di individuare immediatamente i problemi, mentre quelli di fine linea certificano la conformità del prodotto in termini di configurazione, prestazioni e sicurezza. Sulla linea degli assali elettrici per veicoli commerciali pesanti, una stazione a segnali luminosi supporta l’operatore indicando chiaramente quale componente deve essere selezionato e dove montarlo, contribuendo così a raggiungere l’obiettivo di azzeramento degli errori. Sulla linea di assemblaggio delle batterie, i tappeti dielettrici proteggono gli operatori da possibili dispersioni elettriche, mentre le termocamere misurano automaticamente la temperatura delle batterie, segnalando immediatamente qualsiasi deviazione rispetto alla norma.