Porsche sperimenta il riciclo dei residui delle auto a fine vita per la produzione di nuovi volanti

Un progetto congiunto di Porsche, BASF e BEST apre la strada al riciclo chimico dei residui da demolizione.

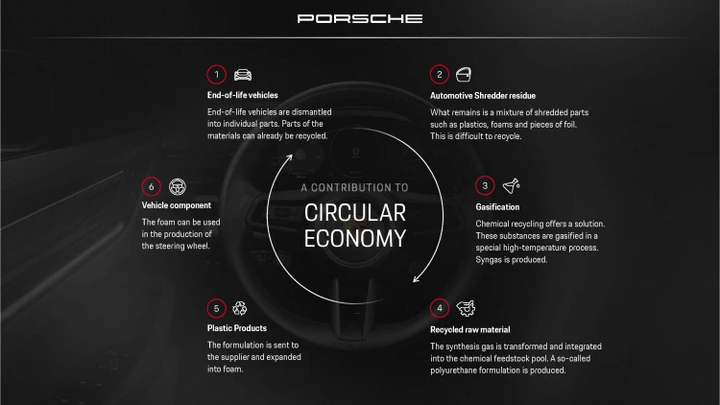

Porsche, BASF e BEST hanno portato a termine con successo un progetto pilota che apre nuove possibilità nel riciclo dei rifiuti automobilistici. L’iniziativa ha riguardato una delle frazioni più difficili da trattare, ovvero i residui da demolizione degli autoveicoli, noti come ASR (Automotive Shredder Residue). Si tratta di un miscuglio eterogeneo di plastiche, schiume, pellicole, vernici e materiali isolanti, oggi destinate quasi totalmente all’incenerimento per la complessità della composizione. Il progetto di Porsche, BASF e BEST permette invece di utilizzare questi rifiuti come materia prima per la produzione di nuovi volanti per i modelli della casa automobilistica tedesca.

L’economia circolare nel settore automotive

Il progetto ha dimostrato che questa categoria di rifiuti può essere recuperata attraverso una particolare forma di riciclo chimico basata sulla gassificazione. Questa tecnica permette di trasformare i rifiuti misti in gas di sintesi, che a loro volta vengono impiegati per creare nuovi materiali plastici ad alte prestazioni. Per la prima volta, il processo ha previsto l’utilizzo esclusivo di rifiuti automobilistici e materie prime rinnovabili come la biomassa, senza l’impiego di fonti fossili.

Uno degli obiettivi dell’iniziativa è promuovere l’economia circolare all’interno del settore automotive. Porsche, in particolare, ha dichiarato l’intenzione di aumentare in modo significativo l’impiego di materiali riciclati nella produzione dei propri veicoli. Come prima applicazione concreta del progetto, i materiali ottenuti sono stati utilizzati per realizzare volanti destinati a nuovi modelli del marchio. Il processo di produzione si è basato sull’approccio cosiddetto “mass balance”, certificato da enti terzi secondo standard riconosciuti a livello internazionale come ISCC PLUS o REDcert. Questo metodo consente di attribuire al prodotto finito una quota proporzionata di materiale riciclato, anche quando vengono miscelati con altre materie prime nel processo industriale.

Il gas di sintesi prodotto nel progetto è stato integrato all’interno della rete produttiva di BASF, dove è servito per realizzare poliuretani adatti alla realizzazione di componenti strutturali. Secondo le aziende coinvolte, i materiali così ottenuti garantiscono una qualità comparabile a quella dei materiali vergini, e risultano idonei anche per elementi critici dal punto di vista della sicurezza. BEST ha contribuito al progetto con i propri impianti di gassificazione. Finora impiegati per biomasse come legno e paglia, gli impianti sono stati adattati per trattare flussi complessi di rifiuti plastici in combinazione con scarti vegetali. Il risultato è stato la produzione di syncrude, un greggio sintetico utilizzabile come base per nuove plastiche.

Il progetto che vede coinvolte Porsche, BASF e BEST si inserisce in un contesto più ampio di trasformazione del settore automotive, dove cresce l’impegno verso modelli produttivi più sostenibili. L’iniziativa risponde infatti a una tendenza condivisa da diversi costruttori, come dimostrano l’impianto di Mercedes per il riciclo dei veicoli a fine vita, l’impiego di materiali riciclati nella nuova Volvo ES90 o le soluzioni innovative adottate da Pirelli con i pneumatici Pirelli P Zero che utilizzano materiali innovativi come bio-resine, silice dalla lolla del riso e acciaio riciclato. L’integrazione di tecnologie avanzate per il riciclo, come la gassificazione, rappresenta un tassello fondamentale per ridurre l’impatto ambientale dell’industria e accelerare la transizione verso un’economia circolare in grado di ridurre la dipendenza dalle materie prime, tagliare le emissioni legate alla produzione e contenere i costi di produzione.