Audi, intelligenza artificiale per migliorare la produzione

L'intelligenza artificiale permette di migliorare la qualità della produzione.

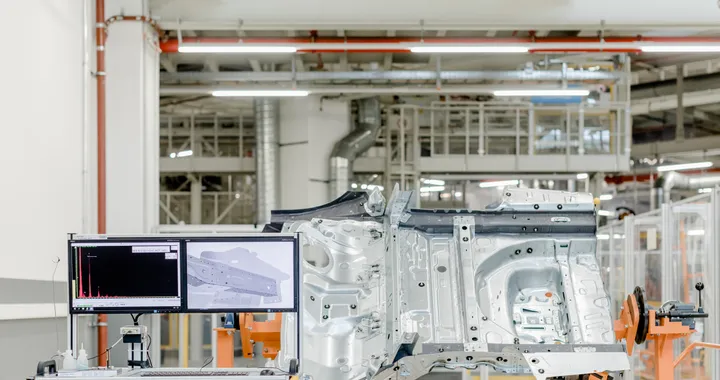

Uno degli obiettivi di Audi è quello di migliorare costantemente la qualità del suo prodotto. Per arrivare a questo obiettivo sta sperimentando diverse soluzioni che utilizzano le ultime tecnologie, come l'intelligenza artificiale. La casa dei 4 anelli ha avviato da non molto tempo un progetto pilota nello stabilimento di Neckarsulm chiamato "WPS Analytics" dove i punti di saldatura delle carrozzerie delle Audi A6 e A7 sono controllati attraverso l'utilizzo dell'intelligenza artificiale.

IL PROGETTO

Il costruttore racconta che su di una A6 ci sono circa 5.300 punti di saldatura. Fino ad ora, il controllo delle saldature avveniva manualmente, da parte dei tecnici sulla base di analisi a campione, utilizzando una tecnologia ad ultrasuoni. Attraverso questo progetto pilota in cui sono coinvolti diversi specialisti della digitalizzazione, si utilizza l'intelligenza artificiale per rilevare eventuali anomalie automaticamente e in tempo reale.

Il nostro obiettivo è testare e sviluppare soluzioni digitali per la produzione di veicoli fino al loro utilizzo nella produzione in serie. Questa tecnologia basata sull'intelligenza artificiale proietta Audi e questo impianto nel futuro.

Audi spiega che il sistema che è stato messo a punto utilizza un algoritmo, un'interfaccia utente grafica e un'applicazione per analisi più approfondite. L'obiettivo è di arrivare a valutare quasi il 100% dei punti di saldatura. Nel lungo termine, l'obiettivo è che la qualità dei processi di saldatura possa essere controllata automaticamente e continuamente ottimizzata.

L'algoritmo servirà da modello per ulteriori applicazioni nell’ambito della produzione connessa e ci permetterà di far progredire ulteriormente le soluzioni digitali esistenti, come la manutenzione predittiva.

L'esperienza di Neckarsulm è già tornata utile per lo stabilimento Volkswagen di Emden dove la saldatura a punti viene controllata dagli algoritmi. A Ingolstadt, l'intelligenza artificiale sarà utilizzata per rilevare difetti come piccole crepe nella carrozzeria delle auto. Il progetto pilota fa parte dell'iniziativa Industrial Cloud del Gruppo Volkswagen, che riunisce i dati di produzione di tutti gli stabilimenti del Gruppo in tutto il mondo, con l'obiettivo principale di aumentare l'efficienza e ridurre i costi.

Ogni impianto connesso al cloud può scaricare applicazioni e aggiornamenti per i propri macchinari e sistemi, sul modello di un app store, incrementando l’efficienza dei processi.