Bugatti Chiron: parte la produzione nella fabbrica-sogno di Molsheim

La produzione della Bugatti Chiron è partita nello stabilimento francese di Molsheim: scopriamo insieme come nasce una delle hypercar più chiacchierate degli ultimi anni. La nascita della Bugatti Chiron viene raccontata dalla stessa Bugatti in occasione

La produzione della Bugatti Chiron è partita nello stabilimento francese di Molsheim: scopriamo insieme come nasce una delle hypercar più chiacchierate degli ultimi anni.

La nascita della Bugatti Chiron viene raccontata dalla stessa Bugatti in occasione dell’avvio della sua produzione, limitatissima a 70 esemplari l’anno – presso lo stabilimento/paese dei balocchi di Molsheim, nell’Alsazia. Di seguito tutte le fasi che seguono l’acquisto, quella più emozionante ma anche più dolorosa, visto che in questo momento si arriva a staccare un assegno che supera di slancio i due milioni e mezzo di euro.

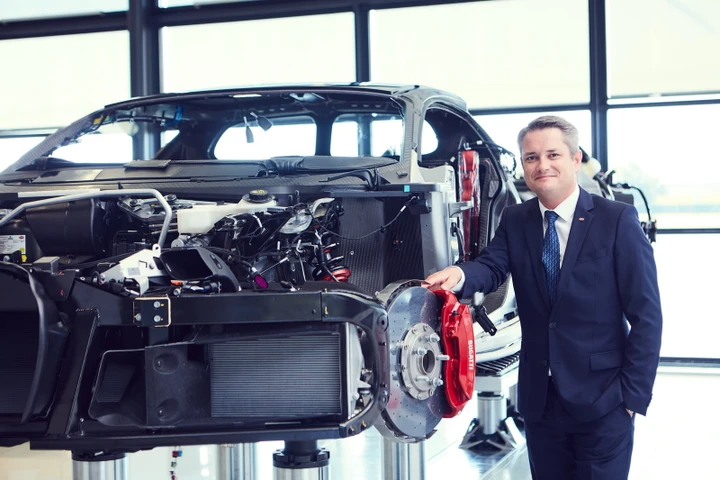

Il lungo viaggio che segue l’ordine della vostra Bugatti Chiron parte nello stabilimento, detto “Atelier", che dal 1909 ospita la produzione di tutte le Bugatti che hanno fatto la storia. Qui, venti impiegati iniziano ad assemblare gli oltre 1.800 componenti della Chiron, all’interno di un’area che si estende per oltre un kilometro quadrato.

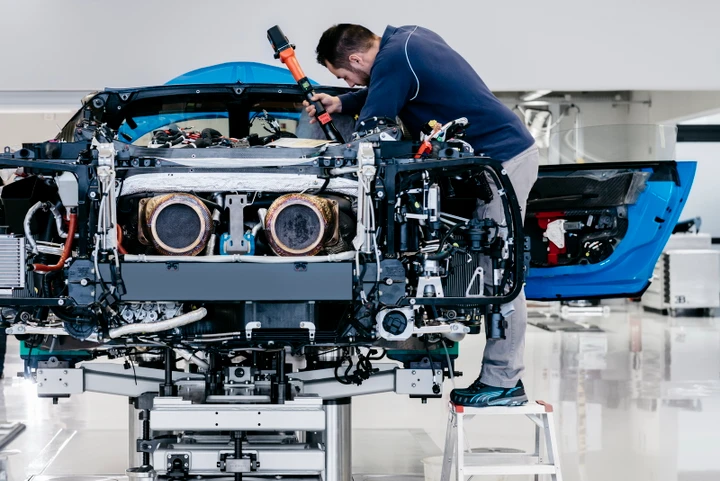

Una volta ricevuto l’ordine, la produzione della Chiron attraversa 12 stazioni, che prevedono che la vettura venga costruita intorno al motore, un 16 cilindri a W proveniente dall’impianto di Salzgitter. Nello stesso momento, viene montato il cambio a doppia frizione a 7 rapporti, in grado di gestire i 1.600 Nm di coppia della hypercar.

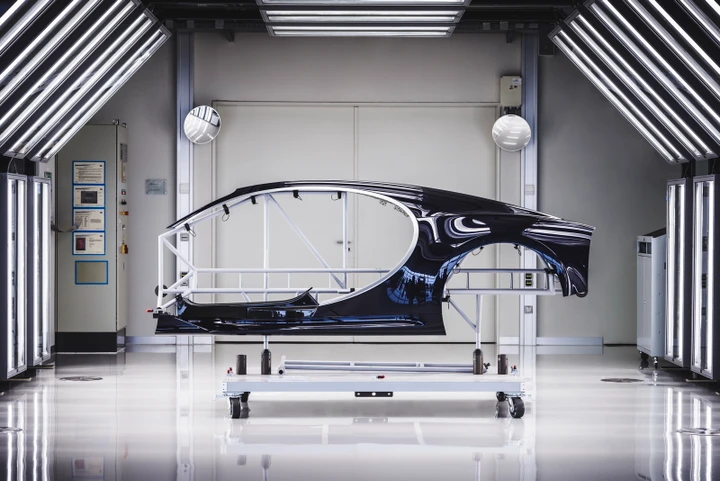

Un mese prima dell’inizio della produzione, carrozzeria e telaio monoscocca in fibra di carbonio vengono pre-assemblati e portati nell’impianto di verniciatura. Qui ci vogliono ben tre settimane per applicare il colore desiderato a 8 strati (a scelta tra 23 tonalità per la carrozzeria e 8 tipi di rivestimento per le parti in carbonio).

La seconda stazione dopo l’assemblaggio di motore e cambio è quella di fusione tra la monoscocca anteriore e la parte posteriore, che si avvale di 14 bulloni di fissaggio in titanio (dal peso di soli 34 grammi l’uno) che assicurano una giunzione estremamente forte e durabile.

Si passa poi per il cablaggio degli elementi elettrici della vettura, che necessitano del dinamometro scorrevole più potente del mondo per poter supportare gli stress derivati dalla potenza di 1.500 CV sviluppata dal motore. Infine, la vettura viene sottoposta ad un ciclo di piogge monsoniche in un’apposita stanza per 30 minuti, per verificare che non ci siano perdite o infiltrazioni.

Dopo questo passaggio, è il momento dell’assemblaggio degli interni, altro elemento di pregio della Chiron: questa operazione è svolta da due addetti che si occupano di posizionare a mano ogni elemento degli interni, un processo che impiega ben tre giorni per essere eseguito a regola d’arte. Ci sono due tipologie di interni: una più elegante, con rivestimento integrale in pelle e un’altra, più sportiva, con un misto tra pelle e fibra di carbonio.

Quando anche gli interni sono stati assemblati, è il momento dell’ispezione, statica e dinamica: in questo momento, l’auto viene interamente ricoperta di una pellicola di plastica. I collaudatori la provano in pista per 300 kilometri, a velocità che arrivano a 250 km/h, più un piccolo test drive in condizioni “stradali" di 50 km.

Una volta assicuratisi della perfezione della vettura, i collaudatori restituiscono la Chiron al reparto di “confezionamento", dove la Bugatti viene lucidata e allestita con gli ultimi dettagli prima della consegna finale. In tutto, dal momento dell’ordine, sono passati ben nove mesi, periodo in cui i fortunati acquirenti possono aver deciso di visitare la “fabbrica dei sogni" diverse volte, per seguire da vicino la genesi di questo gioiello a quattro ruote.